円形(丸型)加工について

木工で円形(丸型)の加工をしたい時があります。

色々な媒体で、そのやり方について解説していますが、実際にやってみてうまくいく方法は多くは無いように思います。

例えばジグソーを逆さにして台などに固定し、釘などで固定した半径分だけ横に置いた加工したい板をグルグル回して円形(丸型)の加工をする方法をあげていたりします。

一見、誠に良い方法と思えるのですが、実際はそれほど良い方法とはいえないのです。

なぜなら、実際にやってみれば分かるのですが、

① 最初に加工する材料をどうやってセットするのか?

1番可能性のある方法としてはジグソーの刃が出せるように想定円周の僅か外側にあらかじめドリルで穴を開けておく方法があります。

しかし、これはその部分が歪(いびつ)になります。

② 加工材の厚みにもよりますが、回転途中でジグソー刃が外側に逃げるので、正確な円形に加工できない。

加工する板が薄い合板などであれば問題ないのですが、例えばテーブルの丸天板など厚みのあるものだったら木口面が直角に仕上がりません。

また、硬い材料でしたら、加工材の送りスピードが少し違うだけでも、木口面が不均等になります。

以上の理由から、今ほどの方法は個人的にお勧めしないものです。

確実なのは、木工旋盤による加工です。

木工旋盤の性能にもよりますが、工夫することで大きさ・長さ・厚みなどはある程度カバーできるものと考えます。

しかし、木工旋盤は購入するには高価でありますし、木工初心者や趣味で木工をするには敷居が高い機械です。

爺も何十年も木工に携わっていながら、木工旋盤は今でも入手していません。

それでは、どうしたらいいのか?

爺は二つの方法で、この課題に対応しています。

ひとつは「ハンディルーターの倣い(ならい)加工」によるもの。

今ひとつは「ハンディルーターの治具加工」によるもの。

この二つ方法で小さい茶托のようなものから大きなテーブル天板まで丸型の加工をこなしています。

比較的小さなもの(具体的には直径 〜300㎜程度まで)は、「ハンディルーターの倣い(ならい)加工」による方法で対処します。

それ以上の大きなもの(直径が300㎜程度を超えるもの)は「ハンディルーターの治具加工」で対処します。

それでは具体的な方法を解説していきます。

「ハンディルーターの倣い(ならい)加工」について

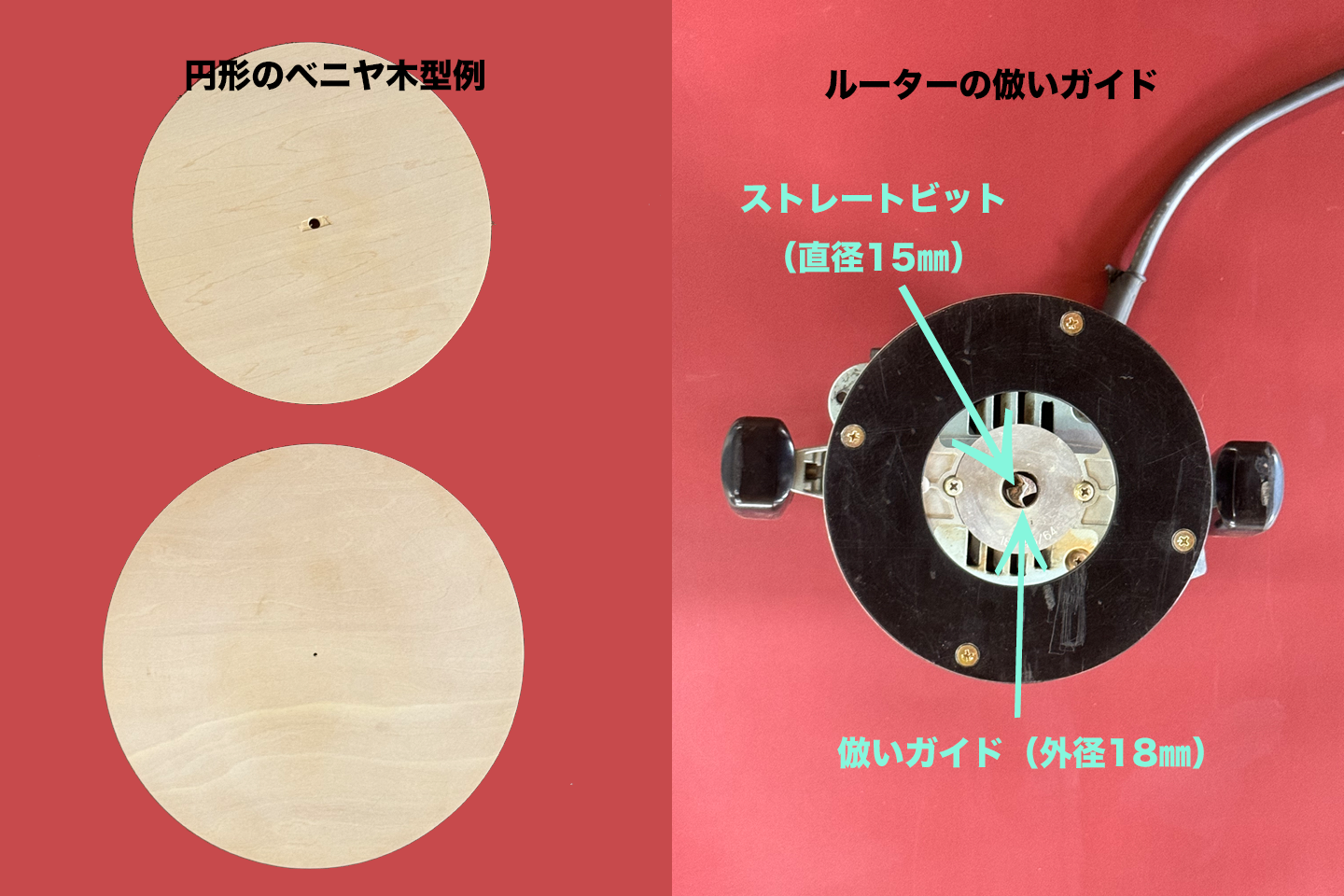

画像をご覧ください。

これは爺が実際に使っているルーターの底面に倣い加工用のガイドを取り付けたものと、ベニヤ合板の型です。

爺のルーターに付けるガイドの直径(外径)は18ミリです。

ルーターには直径15㎜のストレートビットを取り付けてあります。

ストレートビットの直径15㎜とルーターガイドの直径(外径)18㎜の差が3㎜ですので、この組み合わせでしたら、ベニヤ合板の直径に3㎜足したものが仕上がり寸法となります。

つまり、仕上がり寸法が直径280㎜の円形を作るのであれば、直径が277㎜の木型(ベニヤ合板の円形型)があればいいことになります。

ベニヤ合板の型は、爺の場合4㎜〜6㎜厚のシナベニヤを使っています。

木型の作り方は、この後に説明する「ハンディルーターの治具加工」によるのが1番良い方法ですが、直径の小さいものであれば、コンパスで必要な円を描き、ジグソーなどで円形にし、更にサンドペーパーで正確な円になるように慌てずに仕上げてください。

倣い(ならい)加工の利点は、仕上げる円形に傷がつかないことです。

後述の「ハンディルーターの治具加工」では、どうしても中心点に釘跡が残ります。

釘跡を残したく無い時や比較的小径の加工には、この「倣い(ならい)加工」が適しています。

実は、釘跡を残さない工夫はいくつかあります。

捨て板を用いる方法など自身で考えてみてください。

「ハンディルーターの治具加工」について

前項の続きですが、中心の釘跡を気にしなくても良い時や、比較的大径の円形加工には、この方法をお勧めします。

中心の釘跡については、板を裏返しにすることや、加工板の中を刳る場合(この記事のキャッチ画像参照)など工夫でカバーできるのであれば、この方法が1番良いかもしれません。

実際に釘跡を残さないで加工する工夫もあるのですが、今回はシンプルに板1枚の治具での加工法ということで、言及しませんので、各自工夫をしてみてください。

治具は右側の図を参照願います。(寸法は参考程度に考えてください)

これまで爺も様々な治具を作ってきましたが、治具は単純なものほど使い勝手がよいと思います。

この治具も、およそ治具とは言い難いほど単純なものですが、作り変えることも無く、現在も便利に使っています。

強いて言えば、ルーターの当たる部分をルーターのベースに合うように加工することだけが仕事です。

こんな単純なものでも、ひとつ作っておけば、円形の加工がとても楽になります。

この治具の釘穴の位置は、何か試しにひとつ加工してみることです。

その時に出来た寸法(半径)を釘穴のそばに記入しておきましょう。

次に加工する寸法はそれを基準に釘穴を開ければいいことになります。

気を付ける点は、その基準寸法は半径だということです。

次に作るものが直径で50㎜大きければ25㎜遠い位置に釘穴を開けること、逆に直径が50㎜小さいものの加工であれば、25㎜近い位置に釘穴を開けることです。

直径と半径の関係を理解して作業してください。

注意すべきところは、加工する板の厚みが厚い場合は、慌てないでルータービットの深さを5〜6㎜ずつ深くしていきましょう。

これは前述の「倣い(ならい)加工」も同様の注意事項ですが、ビットに過負荷のかからないように気配りすること。

もう一点はルーターを動かす方向です。

切れ刃が当たる方向を意識してください。

爺は過去にこの方法で直径2,000㎜の丸テーブル天板を加工したことがあります。

大きくても小さくても作業は一緒です。

それではまた。

Let’s try!

コメント